少量多樣運作系統 (一)

文:陳基勳

經歷了2008年金融海嘯的洗禮,大大的震撼了全球經濟,也改變了產銷體系固有的模式,計畫性生產的運作方式減少了,取而代之的是產銷密切結合的接單式生產作法。快速變化,彈性調整變成企業求生存不可或缺的能耐,PSI處於這樣一個動盪的時代,於2009年開始進行管理體制的變革。首先再次的宣告基本信仰:PSI是一個中小量運作體系的代工廠,並改變公司遠景為:中小量多樣生產的守護者。

口號要變成實際行動才會產生體質上的變化,既然將公司定義成中小量多樣生產的守護者,就要有體制上的規劃與調整,因此公司在2009年年底幹部聯誼會做了一個重要的規劃,管理自動化,讓公司在少量多樣多客戶運作體系下,維持一定的彈性及正確性。

2010年是管理自動化啟動年,因應少量多樣工單排程快速變化的問題,而且客戶需要交貨的時間又非常短的考量,生產排程自動化就成為PSI進行管理自動化的第一個課題。經過一年的努力,從規格的制定,程式作業方式的確認,到資訊管理組織的建立。而後開始程式的撰寫,完成後的測試,正式導入運作。2010年底, PSI的第一套生管自動排程系統開始發揮效用。

有了第一套系統成功的案例,且資訊管理組織也成熟了,PSI還可以做甚麼? 讓公司的遠景成為實際公司的現在運作,2010年的幹聯會是第二個轉捩點,在會議中做出2011年要完成的目標:

- 料號及BOM自動建立系統。

BOM或料號建立錯誤,造成生產延誤的嚴重後果,因應每天有一二十個BOM需要建立,又不能產生錯誤,利用電腦系統是最好的方式,就這樣 2011年首要目標就產生了。 - 各家訂單整理透明化。

客戶的訂單及產品資訊,藉由訂單的通知,每天不定時的流入PSI業務手裏,優秀的客戶服務就是公司內部接到訂單能快速的運作,讓產品準時出貨。所以訂單整理,通知到各需求單位第一時間看到所需生產資訊的整套系統,成為 2011年第二個目標。 - 生產及時回報系統。

生產狀況的掌握是生產、生管、業務到客戶關心的事情,生產及時回報可省下很多單位溝通的時間,提高作業效率,因此生產及時回報系統也於2011年定案。

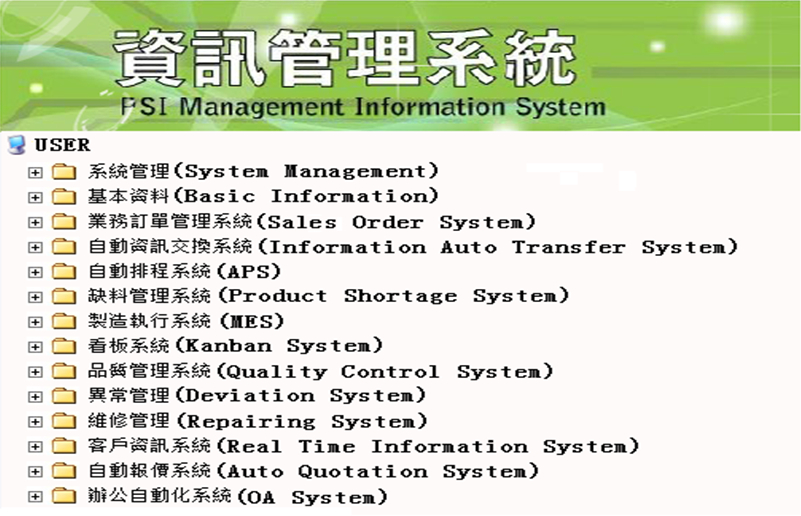

在幹部及管理人員的努力下,2011年PSI努力的規劃,設計及測試以上三項的管理規則,也很爭氣的於2011年完成了管理自動化的重要架構。完成了2011年的主體架構後,發現各系統分散於各單位執行,如果繼續增加模組,勢必造成整體管理系統的混亂,所以有了中心管理的想法。於是PSI的MIS系統(如附件一)想法於焉就緒,有了整體自動化管理的雄心時,更深層的思考怎麼樣可以做到完整性?以專業生產者的角度來看,生產管理可以分成生產前的準備工作,生產中的管理工作及生產後的資料分析。於是乎2012-2014年全面的分這三個層面做自動化,透明化管理的規劃,至今已經完成如下功能。

1. 生產前的準備工作:

- - 業務訂單管理系統

客戶給電子檔訂單時,業務不須再手動輸入訂單於系統內,直接用程式將客戶訂單導入一PSI標準檔案中,並結合自動資料交換系統中之自動建BOM動作,自動產生訂單於ERP系統中,並於生管完成工單開立後,訂單與工單自動關聯在一起,讓生產系統與訂單系統緊密結合。 - - 自動資訊交換系統

客戶提供BOM後,PSI利用客戶料號與PSI料號的關聯,自動將客戶的BOM轉入PSI系統中,降低人為手動輸入造成可能的錯誤。 客戶提供生產技術資料時,依據產品,將各資料自動放入應該存放的位置,而後個需求單位可以於自己可以存取的位置,取得相對的資料。 - - 自動排程系統

生管跑工單後,由齊料日、工時、上班時間安排、人力資料、製程、交貨日等資訊每天可自動做排程的安排及手動的調整,讓生產運作更彈性化,有效性。 - - 缺料管理系統

掌握物料的齊料點是順暢生產不可或缺的條件,PSI為能使物料管理沒有失誤,每天晚上ERP系統自動執行物料模擬系統,每天早上採購單位利用這份缺料的資訊,針對當天齊料,三日內齊料之物料作追蹤管理,每周五對所有已訂未交訂單跟廠商作交齊確認動作,並對超過MPQ的都多購訂單做一確認並取消採購單的動作,用細膩的物料管理手法,達到準時交貨的目標。 半成品模擬系統則因應多階生產,各製程需順暢串連而製作,預計於2014第三季完成,期利用這套系統,讓不同製程工單的連結自動產生,並利用此關聯性,達到各生產製程時間的串連順暢,工單接續沒有盲點,成品出貨後, 工單的可追溯性由自動化系統就可以開展。

(下期待續)

(附件一)