PSI如何通過縮短產品周轉時間-降低生產成本

文:王勇軍

2015年對整個製造業來說,是特别寒冷的一年,面對訂單萎缩,人力成本上升,各種繁重的費税,製造業的生存空間越來越小,在如此的大環境下,PSI該如何有效的控制、降低生產成本,提升生產效率,以因應未來的發展。

一、提升空間利用率,减少固定成本.

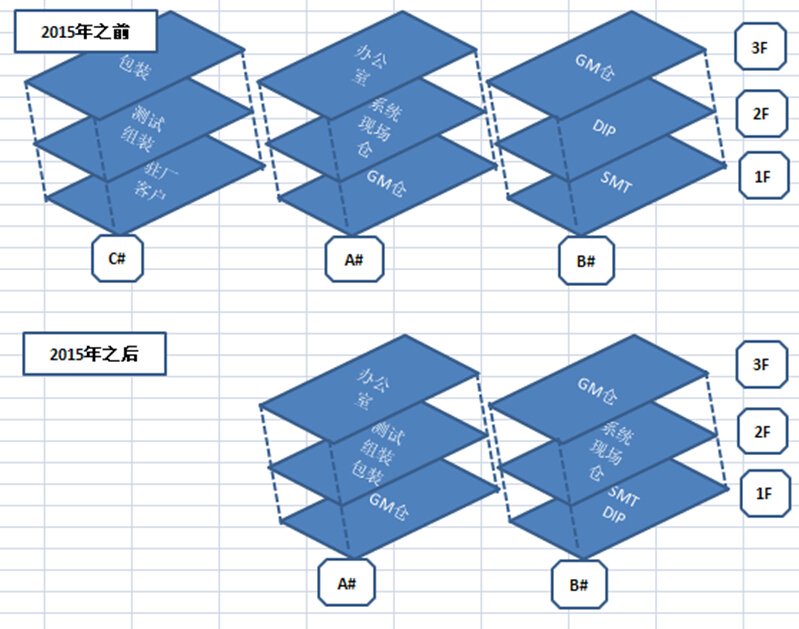

PSI於2015開始調整整個生產線、倉儲的空間布局,由原來3棟廠房,合併至目前2棟廠房,空間利用率由原來的66%,提升到目前的97%,,有效减少了公司的廠租。(如下圖所示)

二、空間有效布局,减少產品的周轉時間

原來生產測試、组装、包装車間劃分在兩層,系統車間與整個PCBA車間又分隔在兩棟不同廠房,且中間被辦公樓隔開,目前調整為測组包布局在同一層,系統與PCBA調整在相鄰兩棟,如此將有效缩短整個產品的前後製程的周轉時間。(如上圖所示)

三、縮短製程,减少周轉及轉換線時間

由於PSI發展路線為生產少量多樣化的產品,各製程將會面臨頻繁轉線所带來的效率問題,鑒於此,PSI從2014年開始提出通過縮短製程来減少轉線時間、周轉時間,以提升生產效率。

- (1)將部分產品簡易測試工站或包装纳入DIP製程檢錫後,省去產品周轉至 系統的時間及系統測試、包装換線次數。

- (2)部分產品測試、組装、包装實行一條龍生產,减少單位内不同段的產品周轉及减少轉線次數,以提升整個產品的生產效率.

總結上述,通過製程的調整,希望PSI在2015年,以及接下来的2016年能有效的降低生產成本,提升生產效率,穩定持續的發展。